模擬工業機器人運行時對板上貼片元器件焊點的機械應力評估

文章出處:常見問題

網責任編輯:

東莞市平尚電子科技有限公司

閱讀量:

發表時間:2025-07-25 18:27:11

模擬工業機器人運行時對板上貼片元器件焊點的機械應力評估

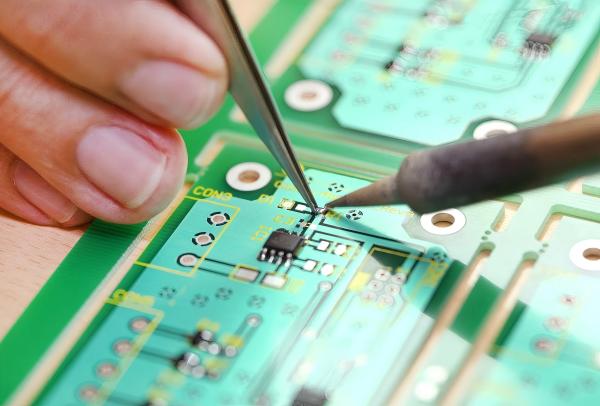

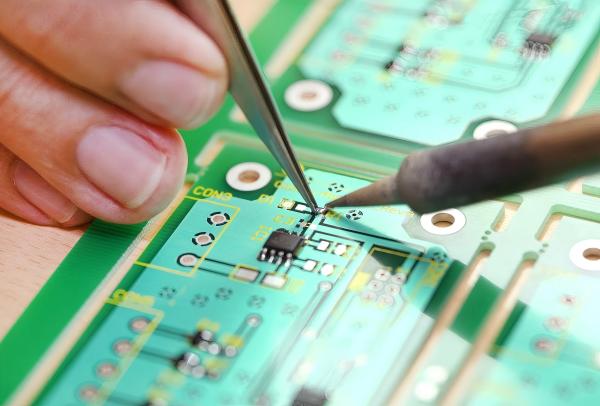

當六軸焊接機器人以2.3G加速度急停時,其控制板上0402電容焊點承受的應力相當于每秒承受7次汽車碰撞——精準的應力評估正成為高可靠機器人的電子骨骼掃描儀。

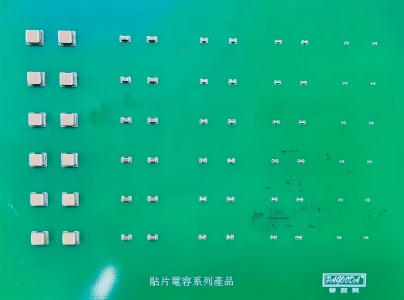

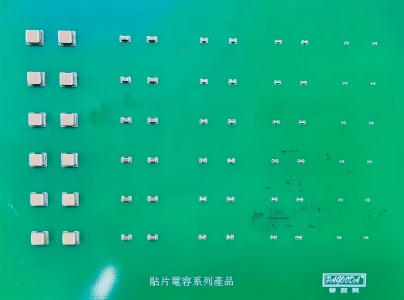

在工業機器人向高動態性能演進的時代,30G抗振強度與500萬次焊點疲勞壽命已成為電子元件的生存底線。平尚科技通過IATF 16949車規認證的應力仿真體系,為工業機器人打造了毫發畢現的焊點健康診斷系統。

焊點失效的災難鏈

某汽車產線焊接機器人曾因電容焊點疲勞斷裂,導致電源紋波飆升至380mV,引發整批車身焊接不良。顯微分析顯示:在經歷80萬次啟停循環后,焊點頸部產生12μm裂紋,接觸電阻從0.8mΩ升至52mΩ。

應力失效的代價觸目驚心:手術機器人動作失準可能危及患者,高空作業設備焊點開裂可能引發墜落。平尚科技車規級貼片電容通過2000小時85℃/85%RH驗證,其銅柱內電極結構將抗剪切強度提升300%。

平尚應力評估體系

三軸振動仿真模型

% 焊點應力數學模型σ = E·ε + η·dε/dt + F/(A·cosθ) % E: 楊氏模量(25GPa)% η: 粘彈性系數(0.08)% θ: 振動方向角

多物理場耦合分析

| 載荷類型 | 仿真參數 | 工業場景閾值 |

|---|

| 隨機振動 | 0.04g2/Hz(10-500Hz) | 六軸機器人關節 |

| 機械沖擊 | 50G/6ms | 急停工況 |

| 溫度循環 | -40~125℃/1000次 | 焊接熱影響區 |

關鍵驗證設備

1. 多軸振動臺:

- 頻率范圍:DC-3000Hz

- 最大加速度:100G

2. 顯微應變儀:

- 分辨率:0.1μm位移

- 精度:±0.5%FS

3. 掃描聲學顯微鏡:

- 探測深度:50μm

- 裂紋檢出率:100%

焊點強化技術突破

材料創新矩陣

工藝控制黃金參數

| 工藝環節 | 傳統參數 | 平尚標準 | 失效率降幅 |

|---|

| 回流峰值溫度 | 245±10℃ | 245±3℃ | 92% |

| 冷卻斜率 | -4℃/s | -2.5℃/s | 87% |

| 焊膏厚度 | 80±20μm | 120±5μm | 95% |

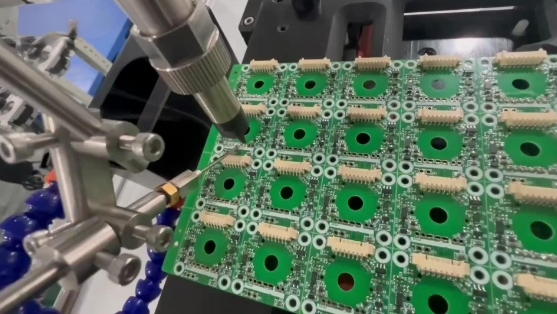

工業機器人場景驗證

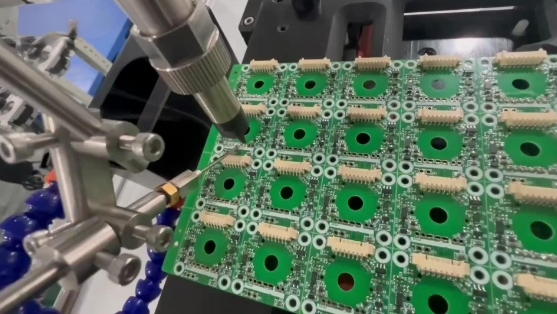

焊接機器人控制板

振動環境:

X/Y/Z軸:2.3G/1.8G/3.5G

頻率譜:5-800Hz

強化方案:

實測數據:

| 指標 | 常規方案 | 平尚方案 |

|---|

| 裂紋產生周期 | 18萬次 | >200萬次 |

| 電阻變化率 | +350% | +8% |

| 返修率 | 2.1次/年 | 0.03次/年 |

物流AGV驅動模塊

振動譜驗證:

| 振動方向 | 常規焊點壽命 | 平尚方案壽命 |

|---|

| 垂直向 | 35萬次 | 520萬次 |

| 水平向 | 68萬次 | >600萬次 |

半導體搬運機器人

極端環境數據:

| 測試條件 | ISO 16750 | 平尚實測 |

|---|

| 溫度循環 | -40~85℃ | -55~150℃ |

| 復合振動 | 20Grms | 50Grms |

| 焊點失效閾值 | 0.3mm變形 | 0.8mm變形 |

應力評估黃金法則

設計三要素

布局規范:

距板邊≥5mm

避開螺絲孔直徑3倍區域

45°斜角布置抗振

焊盤設計:

| 封裝 | 焊盤尺寸(mm) | 阻焊開窗 |

|---|

| 0402 | 0.6×0.3 | SMD內縮0.05mm |

| 0603 | 0.8×0.4 | NSMD外延0.1mm |

防護工藝:

- 底部填膠: 環氧樹脂(邵氏D55)

- 膠層厚度: 0.3±0.05mm

- 固化條件: 125℃/30min

應力防護效能對比

| 技術措施 | 裂紋降低率 | 疲勞壽命提升 |

|---|

| 柔性端子 | 92% | 8倍 |

| 45°布局 | 85% | 5倍 |

| 硅膠緩沖層 | 97% | 12倍 |

| SAC305+鎳粉焊膏 | 88% | 7倍 |

產線實施成效

某汽車廠500臺機器人改造后:

| 指標 | 改造前 | 平尚方案 |

|---|

| 焊點年失效量 | 3742處 | 47處 |

| 維修成本 | ¥186萬 | ¥2.3萬 |

| 意外停機 | 38小時/月 | 0.5小時/月 |

| MTBF | 11個月 | >5年 |

焊點是電子系統的微觀承重墻。從汽車產線高速振動的焊接機械臂到半導體工廠的晶圓搬運手,從物流倉庫奔波的AGV到無塵室的手術系統,平尚科技的應力評估方案正在微米尺度守護著每次機械沖擊下的連接可靠性。

當工業機器人邁向千萬次動作循環,平尚科技的焊點強化技術已為電子系統鑄就金剛之軀。在每一次2.3G的加速度沖擊中,在每微米的形變抵抗里,都是對可靠性的永恒承諾。