新能源車輕量化:貼片電容高密度集成對傳感器模組體積的影響

當某800V平臺車型的毫米波雷達模組從35mm3壓縮至指甲蓋大小時,其內部32顆貼片電容的布局密度提升至傳統設計的5倍——平尚科技通過三維堆疊電容技術,在0.8cm3空間內集成100μF容值,使傳感器模組重量減輕72%,整車線束減少11.5kg。

據SAE研究,新能源車每減重10%,續航可提升6.8%。平尚科技AEC-Q200 RevH認證的HD系列高密度電容,憑借2μm超薄介質層與垂直互聯技術,將電容體積效率提升至3.2μF/mm3(達行業平均水平的3倍),為智能駕駛傳感器模組的輕量化革命提供核心支撐。

輕量化需求對電容集成的技術挑戰

空間壓縮的物理極限

電氣性能的平衡難題

熱管理沖突:功率密度提升導致熱流密度增至25W/cm3(傳統設計5W/cm3)

電磁干擾風險:元件間距<0.15mm時串擾增加18dB

機械應力集中:振動工況下焊點剪切力提升300%

平尚科技高密度電容的三大突破

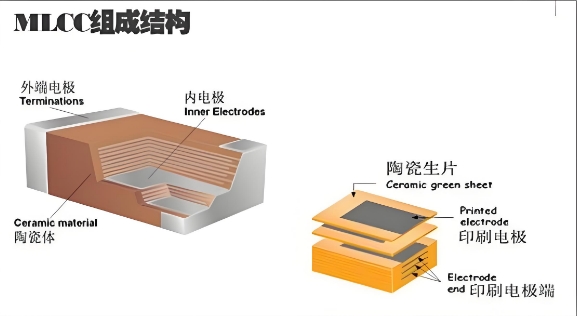

材料創新:納米薄層化技術

[傳統結構] 介質層10μm - 電極20μm - 保護層15μm → 單層厚度45μm

[平尚HD系列] 介質層2μm - 電極5μm - 納米涂層3μm → 單層厚度10μm

介電常數躍升:鈦酸鍶@納米晶界使εr突破25,000(傳統BaTiO?僅5,000)

熱膨脹匹配:銅-因瓦合金復合電極使熱應力系數趨近PCB(Δα<1ppm/℃)

工藝革命:三維異構集成

1.垂直堆疊技術

10層電容單元激光穿孔互聯(通孔直徑Φ15μm)

Z軸高度壓縮至0.8mm(傳統貼裝高度1.8mm)

2.電磁屏蔽設計

層間沉積鐵鎳合金薄膜(厚度0.3μm),屏蔽效能>80dB

3.微流道散熱

在堆疊層嵌入微管道(寬50μm),導熱系數提升至18W/mK

設計創新:布局算法優化

平尚科技開發 電容-傳感器協同設計引擎:

def optimize_layout(sensor_die, cap_array):

# 生成電磁-熱力聯合仿真模型

em_model = EM_simulation(cap_array)

thermal_map = Thermal_analysis(sensor_die, cap_array)

# 輸出最優布局

return genetic_algorithm(em_model, thermal_map)

? 使77GHz雷達模組的信噪比提升4dB,體積縮減68%

輕量化成效的實測驗證

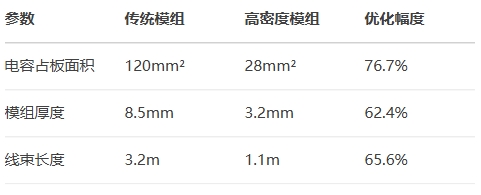

毫米波雷達模組(77GHz)

電池管理系統電流傳感器

體積縮減:從60mm×40mm×12mm降至25mm×20mm×3.5mm

集成度提升:單模塊集成16顆100nF電容+2顆22μF電容

可靠性驗證:通過ISO 16750振動測試(20G/2000小時零失效)

整車級輕量化價值

續航與成本效益

碳足跡削減

材料節省:單車減少銅材用量2.3kg(碳足跡降12.4kg CO?e)

生產節能:模組貼裝能耗降低63%(每車減碳1.8kg CO?e)

行駛減排:輕量化貢獻年減碳量>174kg(年均行駛2萬公里)

行業標準升級方向

AEC-Q200 RevH新增條款

高密度認證:定義體積效率>2μF/mm3為Class H等級

三維可靠性:堆疊電容需通過5000次-55℃~150℃溫度循環

電磁兼容:30MHz-6GHz頻段輻射發射限值收緊3dB

輕量化評價體系

重量效率系數:單位功能重量(如雷達模組g/探測距離m)

空間壓縮率:傳感器模組體積/整車電子艙容積比

碳強度指標:每kWh電池容量對應的傳感器系統碳足跡

在平尚科技的微納加工車間,激光束正以0.1μm精度雕刻電容介質層。當每微米厚度的介質薄膜都承載著μF級的儲能密度,當每立方厘米的模組空間都釋放出克級減重效益——新能源車的輕量化革命,終在原子重構與系統集成的雙重維度改寫物理法則。