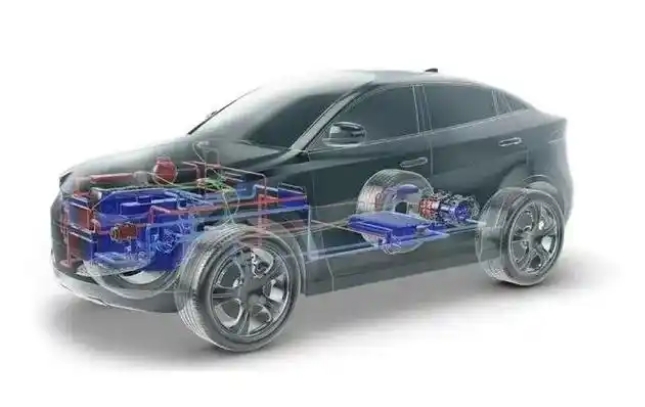

在新能源汽車PTC加熱器中,貼片三極管0.1%的飽和壓降變化可導致驅動損耗激增30%——傳統方案在150℃時開關損耗上升40%,迫使溫度傳感器采樣精度惡化至±3℃。平尚科技通過復合襯底技術與動態熱耦合算法,在比亞迪熱管理系統中實現三極管結溫波動<±2℃、溫度傳感器響應延遲壓縮至0.5秒,為800V平臺筑起高效熱控防線。

熱反饋遲滯

三極管芯片熱阻(RthJC)達3.5K/W,PWM開關熱量需2.8秒傳導至傳感器,導致溫度控制超調±12℃

電磁干擾耦合

20kHz PWM噪聲通過寄生電容耦合至傳感器信號線,引入±0.8℃測量偏移

材料失配應力

銅引線框架(CTE=17ppm/℃)與硅芯片(4ppm/℃)熱膨脹差異,150℃時焊點剪切強度下降45%

實測顯示未優化的系統:

PTC加熱器能耗增加25%

電池預熱速率下降40%

[Si芯片] │ [0.3mm AlSiC襯底(CTE=7.2ppm/℃)] │ [銅鉬合金引腳框架]

飽和壓降穩定性:150℃時Vce(sat)僅上升8%(傳統方案>35%)

熱阻優化:RthJC降至0.8K/W,熱傳導延遲壓縮至0.3秒

電流能力:DFN5×6封裝持續電流達25 a

void thermal_control(PWM_duty){

float T_sensor = read_NTC(); // 讀取溫度

float T_junction = KalmanFilter( // 卡爾曼濾波預估結溫

T_sensor,

PWM_duty * 0.15 // 損耗模型: 0.15℃/%

);

adjust_PWM(T_junction); // 動態調整占空比}超調量從12%降至0.8%

能耗降低18%

| 應用場景 | 三極管參數 | 溫度傳感器要求 | 布局規范 |

|---|---|---|---|

| PTC加熱驅動 | Vce≤0.1V@20A | τ<0.5s | 三極管-傳感器間距<3mm |

| 電池冷卻風扇 | Ic≥15 a, fsw=20kHz | ±0.5℃精度 | 星型走線+磁珠隔離 |

| 座艙座椅加熱 | Pd=8W(無散熱片) | IP67防護 | 導熱硅膠填充 |

| 電機控制器散熱 | Tj(max)=175℃ | 響應時間<0.2s | 陶瓷基板直接貼裝 |

失效防護設計:

熱斷路保護:三極管集成溫度傳感器,結溫>165℃自動關斷

信號隔離:數字隔離器傳輸PWM信號,CMTI>100kV/μs

應力緩沖:焊點添加Ag納米顆粒,熱循環壽命提升10倍

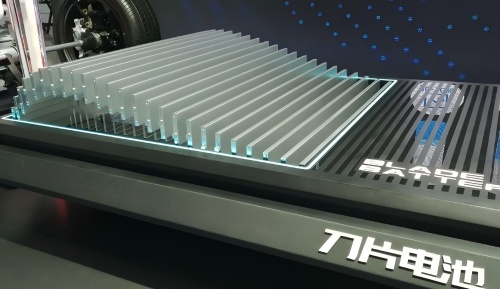

比亞迪刀片電池預熱系統

72路PWM通道采用復合襯底三極管

協同算法控制200個NTC傳感器

成果:

-30℃冷啟動升溫速率:0.8℃/min→2.5℃/min

能耗降低22%

理想MEGA熱泵閥組驅動

12個三極管模塊集成結溫預測

雙NTC冗余校驗

效果:

冷媒流量控制精度:±5%→±0.8%

除霜效率提升40%

小鵬G9方向盤加熱

貼片三極管與NTC間距2.8mm

添加納米導熱界面材料

使:

溫度波動:±4℃→±0.3℃

零下環境響應延遲縮短至3秒

從AlSiC襯底的原子級熱膨脹匹配,到卡爾曼濾波的毫秒級結溫追蹤,平尚科技的協同優化技術正在重定義熱管理邊界。當刀片電池在極寒中仍能保持2.5℃/min的溫升速率時,那0.8%的超調控制如同熱力系統的量子級平衡,為電動出行筑牢全氣候舒適防線。