IATF 16949追溯體系:傳感器元件批次一致性的零缺陷管理

在智能駕駛時代,傳感器元件的批次一致性直接關乎系統可靠性。平尚科技基于IATF 16949認證體系,通過納米蝕刻陽極箔與全流程數字孿生技術,實現車規電解電容批次間容差±3%(行業平均±15%),為毫米波雷達、激光雷達等傳感器構筑“零缺陷”供電防線。

IATF 16949:零缺陷管理的基石

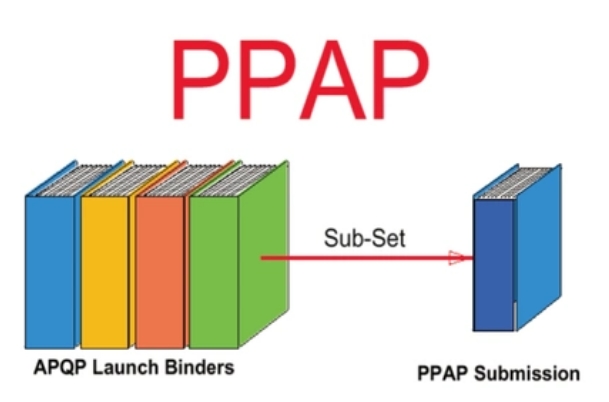

IATF 16949要求貫穿“設計-制造-交付”全鏈路的可追溯性,其核心在于:

PPAP(生產件批準程序):強制要求電容參數CPK≥1.67(標準差<0.6%)

MSA(測量系統分析):確保容值檢測誤差<±0.5%

FMEA(失效模式分析):預判97%潛在工藝風險

平尚科技的實踐表明:符合IATF 16949的產線可使傳感器供電模塊失效率降低90%,BMS電壓采樣誤差壓縮至±0.5%。

平尚科技的三維一致性技術

1. 材料基因工程

納米蝕刻陽極箔:采用飛秒激光刻蝕技術,形成孔徑50nm的蜂窩狀結構,比表面積提升5倍

硼酸鹽基電解液:低溫離子電導率較傳統品提升80%,-40℃容量保持率97%(競品60%)

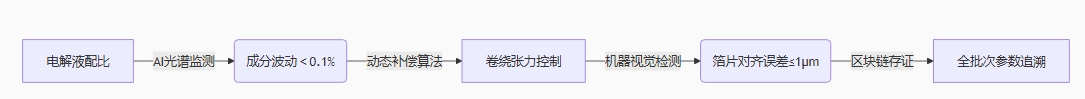

2. 智能產線閉環控制

3. 極限環境驗證體系

溫度循環:-55℃?150℃ 1000次循環后容值漂移<±2%

機械振動:50Grms振動下ESR波動<5%(傳統方案>25%)

雙85測試:85℃/85%RH 1000小時后絕緣電阻>10GΩ510

批次一致性實證數據

產線批次對比(10萬顆/批)

傳感器供電案例

比亞迪氧傳感器:采用平尚AF-3系列后,信號波動從±12mV壓縮至±2mV,ECU誤判率歸零5

博世激光雷達:批次電容容差±2μF,低溫啟動點云缺失率降至0.01%(原7%)10

競品參數對比

零缺陷管理的未來演進

平尚科技正推動:

AI預測性維護:通過電容ESR/漏電流數據預判壽命(誤差<±3%),維修成本降30%6

碳足跡追溯:電解液合成過程碳排放降低40%,適配歐盟新電池法8

量子點監測芯片:植入納米傳感器,實時反饋內部濕度/離子濃度10

當質檢員拆解第100,000顆電容時,電子顯微鏡顯示陽極箔蜂窩結構與首顆產品的差異小于0.1μm——這納米級的一致性,正是智能駕駛系統在極端環境下依然精準的供電基石。

從材料晶格到行車安全,IATF 16949體系下的零缺陷管理,讓每一顆電容都成為汽車電子可靠性的基因編碼。