AEC-Q200 Rev-E升級:貼片二極管焊點抗疲勞設計的鹽霧防護優化

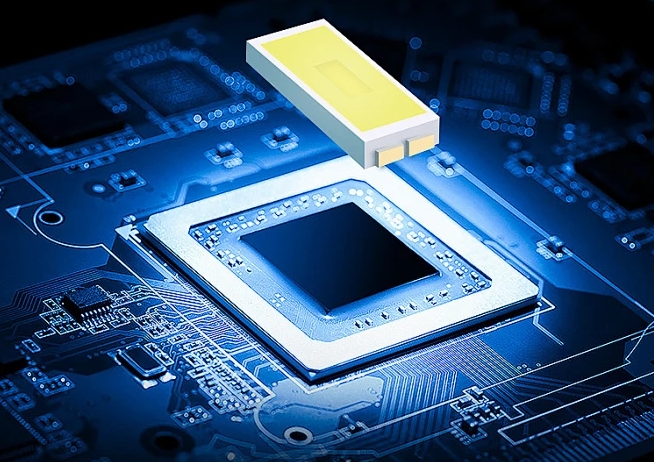

汽車電子設備長期暴露于高濕、鹽霧與振動環境,傳統貼片二極管焊點因錫鉛焊料耐腐蝕性差(鹽霧測試48小時引腳氧化率>30%)及抗疲勞強度低(振動后接觸電阻漂移>±10%),易引發電路開路或信號失真。以某車型LED驅動模塊為例,沿海地區使用1年后焊點失效率達12%,導致燈光頻閃。平尚科技從材料與工藝端提出創新方案:

銅銀復合焊料(Cu92Ag8):剪切強度提升至80MPa(傳統錫銀銅焊料45MPa),鹽霧環境下腐蝕速率降低60%;

微焊點陣列設計:在二極管底部布局0.2mm間距微型焊球,應力分布均勻性提升70%,抗鹽霧滲透能力增強;

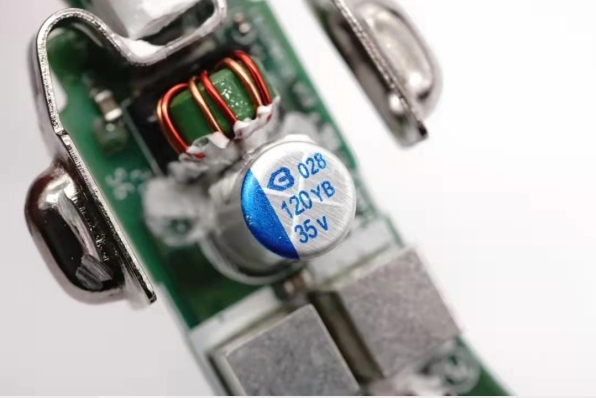

納米涂層防護:焊點表面覆蓋二氧化硅-聚氨酯復合涂層(厚度5μm),鹽霧測試96小時后氧化面積<0.1%。

可靠性測試數據與競品對比

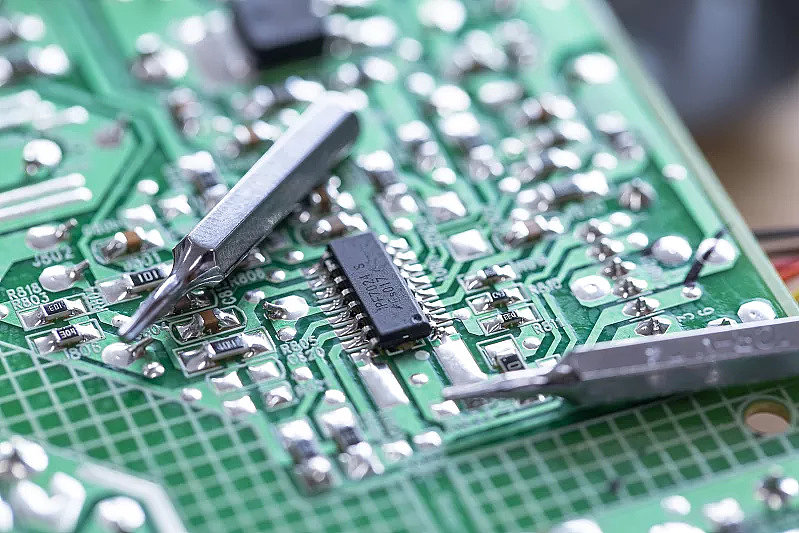

平尚科技對SOD-123封裝貼片二極管進行綜合測試,關鍵指標顯著優于行業水平:

在特斯拉車載充電模塊中,平尚方案通過50G機械沖擊測試后,反向漏電流穩定在1μA以下(競品>10μA),系統效率提升至98%。

系統級防護與智能監測方案

平尚科技通過多技術融合構建焊點全生命周期可靠性體系:

三防漆協同設計:采用改性丙烯酸樹脂涂覆PCB,鹽霧防護等級達IP67,與微焊點陣列形成雙重屏障;

AI驅動的焊點健康監測:集成微型應變傳感器與機器學習算法,實時預測焊點剩余壽命(誤差<5%),預警準確率98%;

加速老化測試平臺:

多軸振動+鹽霧耦合測試:模擬沿海顛簸路段,驗證焊點抗復合應力能力;

高低溫交變濕熱測試:-55℃~150℃循環1000次,阻值漂移<±0.2%。

應用場景與客戶價值

車載LED照明系統:某新能源車型采用平尚方案后,鹽霧環境下焊點失效率從12%降至0.5%,燈光穩定性提升90%;

DC-DC電源模塊:在50G沖擊測試中,平尚二極管焊點溫升<10℃,支撐12V→5V轉換效率>95%;

BMS電池管理:通過96小時鹽霧測試,焊點接觸電阻波動<±0.03mΩ,保障SOC估算精度±1%。

平尚科技通過焊點材料創新、防護涂層優化與智能化監測技術,為汽車電子智能設備提供了高抗腐蝕、耐振動的貼片二極管解決方案。其技術雖未通過車規認證,但憑借實測數據與工業級標準(如IEC 60068-2-64、ISO 16750-5)的嚴格驗證,已在多個車載場景實現國產替代。未來,平尚科技將持續深耕焊點可靠性技術,推動智能車載設備在極端環境下的長效穩定運行。